スーパーG1チャック

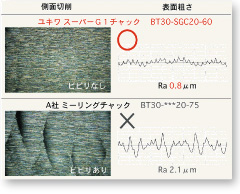

ワークの加工面粗度が違います!

ツールホルダーの剛性が十分でないときには加工中にビビリが発生します。そして、ビビリが発生すると、ワークの加工面粗度に差が出ます。一般のミーリングチャックは高い把握力を持っていますが、決して剛性は高いとは言えません。スーパーG1チャックは高い剛性でミーリングでの加工もビビリなし!仕上げ加工が不要です。ワークの仕上がりでその違いがお分かりいただけます。

工具費を抑えます!

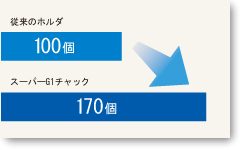

焼きばめ式のホルダは安定しておりますが、スーパーG1チャックに比べると振れ精度が十分ではありません。右図は、弊社のお客様でスーパーG1チャックを使用することで振れ精度が最小となり、工具の磨耗も減ることで結果としてドリル1本での加工数量が増えたという事例です。振れ精度が良い=工具費を抑えることにつながります。長期的にみて御社のコストダウンに大きく貢献します。

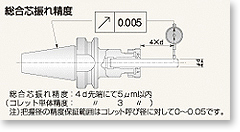

ユキワだけ振れ精度を保証しています!

今までのツーリングコレットの精度は、コレット単体の精度であり、チャック本体との総合精度には各社共触れておりません。当社のスーパーG1チャックは、本体、ロックナット、コレットのバラツキを極限まで追求し、独自の「総合芯振れ精度5μm保証」を実現しました。これぞ、ユーザーが待ち望んだ精度です。

工具交換時間を短縮!

スーパーG1チャックは、専用スパナでコレットを開閉するだけの着脱で、簡単に工具交換が行えますので、シュリンクヒーターなどの加熱装置が必要ではありません。見えない工数である「段取り替え時間」を短縮することが可能です。また、切削工具の振れ精度調整に時間を掛けてしまうことは、結果的には工数を増やしてしまい、コストに影響してしまうことがあります。「切削工具の取り付けを短時間で精度を良く行うことがコストダウンに繋がる!」というお客様も多くみられ、スーパーG1チャックは段取り替え時間の短縮にも大きく貢献します。